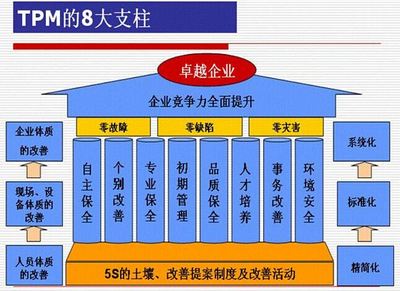

TPM(全員生產維護)是一種以設備為中心的管理模式,旨在通過全員的參與,實現設備的綜合效率最大化。在競爭日益激烈的生產制造業中,TPM的推行與完善已成為提升資產效益、降低運營成本的關鍵手段。本文將從TPM的基本理念出發,結合資產管理與專業咨詢,探討如何有效實施并優化TPM管理模式。

一、TPM的基本理念及其在制造業的重要性

TPM強調“全員參與、預防為主”,其核心目標是通過消除設備故障、減少停機時間和不良品率,確保生產的連續性和高質量。在制造業中,設備是核心資產,TPM的實施能夠顯著提升設備綜合效率(OEE),延長資產壽命,同時培養員工的自主維護意識,形成持續改進的文化氛圍。研究表明,成功推行TPM的企業通常能實現設備效率提升20%以上,維護成本降低30%。

二、推行TPM的步驟與策略

推行TPM需要系統化的方法,通常包括以下關鍵步驟:

- 高層承諾與全員培訓:企業管理層必須率先支持,并通過培訓讓員工理解TPM的價值。例如,組織TPM專題研討會,引入外部專家進行指導。

- 初始清潔與檢查:開展5S活動(整理、整頓、清掃、清潔、素養),識別設備問題點,建立基礎維護標準。

- 自主維護與專業維護結合:操作人員負責日常點檢和簡單維護,專業維護團隊處理復雜故障,實現分工協作。

- 關鍵績效指標(KPI)設定:如設備OEE、故障率、平均修復時間等,用于監控和評估TPM效果。

- 持續改進與標準化:通過PDCA循環(計劃-執行-檢查-行動),不斷優化流程,并將成功經驗固化為標準作業程序。

在推行過程中,資產管理系統(如EAM或CMMS)可發揮重要作用,通過數字化工具跟蹤設備狀態、維護記錄和備件庫存,提升TPM的執行效率。

三、資產管理在TPM中的核心作用

資產管理是TPM的基石,它涉及設備全生命周期的管理,從采購、運行到報廢。在TPM框架下,資產管理應注重:

- 預防性維護計劃:基于設備數據和歷史記錄,制定科學的維護周期,避免突發故障。

- 備件管理:優化庫存,確保關鍵備件可用性,同時減少資金占用。

- 數據驅動決策:利用物聯網(IoT)和數據分析,預測設備潛在問題,實現預測性維護。

通過整合資產管理,TPM不僅能減少非計劃停機,還能提升資產回報率(ROA),支持企業可持續發展。

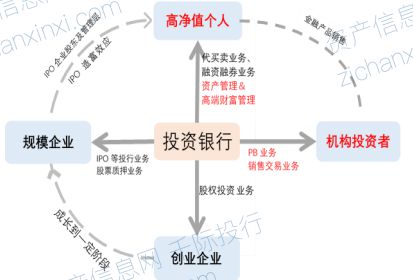

四、專業咨詢在TPM推行與完善中的價值

對于許多制造企業而言,內部缺乏TPM經驗可能導致推行困難。專業咨詢機構可提供以下支持:

- 診斷與規劃:評估企業現狀,定制TPM實施方案,明確階段目標。

- 培訓與輔導:提供TPM工具(如FMEA、PM分析)的培訓,并現場指導實施。

- 績效評估與優化:通過基準比較和審計,幫助企業識別差距,推動持續改進。

咨詢機構還能引入行業最佳實踐,例如借鑒豐田生產系統(TPS)或精益制造理念,豐富TPM的內涵。

五、案例分析與未來展望

以某汽車零部件制造商為例,該企業在咨詢公司協助下推行TPM,首先通過資產管理系統整合設備數據,然后開展全員自主維護活動。一年內,設備OEE從65%提升至85%,維護成本下降25%。未來,隨著工業4.0和智能制造的推進,TPM將進一步與數字化技術融合,例如通過AI進行故障預測,實現更智能的資產管理。

生產制造業要成功推行和完善TPM,需以資產管理為核心,借助專業咨詢優化流程,并堅持全員參與的文化。這不僅提升設備效率,更增強企業競爭力,為長期發展奠定堅實基礎。